Numérique et environnement : Comment évaluer l’empreinte de la fabrication d’un serveur, au-delà des émissions de gaz à effet de serre ?

Beaucoup d’organisations sont aujourd’hui dépendantes des Data Centers. Or, l’impact de ces infrastructures est encore mal connu, particulièrement en ce qui concerne la phase de fabrication du matériel présent dans ces centres. Pour répondre à ces lacunes, le collectif Boavizta est parvenu à définir des formules de calcul permettant d’estimer l’empreinte environnementale de la phase de fabrication des serveurs, qui sont les équipements les plus nombreux au sein des Data Centers. Ces formules sont le résultat d’un long travail de recherche et de nombreuses itérations que cet article se propose de restituer ici.

Introduction

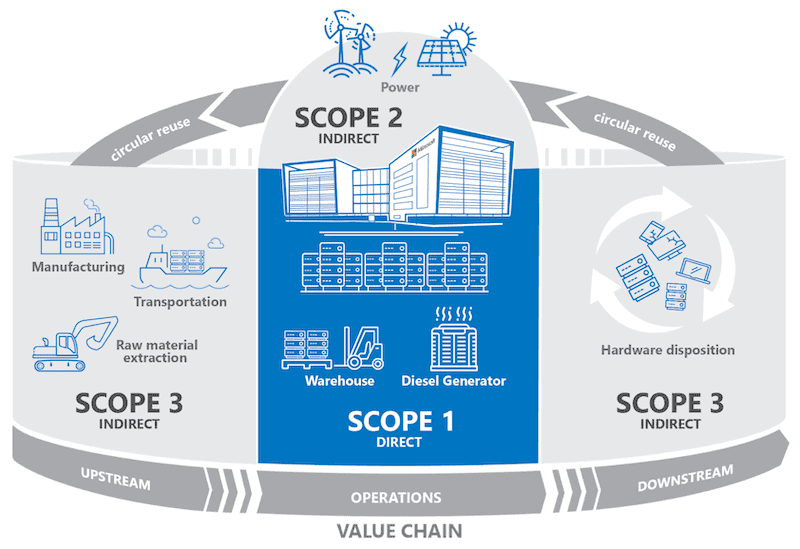

Aujourd’hui, l’essentiel de la littérature disponible au sujet de la mesure d’impact environnemental des Data Centers focalise son attention sur l’impact de la consommation énergétique. De même, la plupart des fournisseurs d’infrastructures Cloud communicant sur leur empreinte carbone ne prennent en compte qu’une partie de l’impact qu’ils génèrent : si leurs émissions de gaz à effet de serre (GES) directes (Scope 1) et celles indirectes liées à la consommation d’énergie (Scope 2) sont comptabilisées, les émissions dites indirectes (Scope 3) ne sont quant à elles pas intégrées. Elles concernent pourtant un périmètre large, allant de la fabrication, au transport jusqu’à la fin de vie de ces équipements (serveurs, réseaux, climatisations, systèmes d’alarme, bâtiments) qui constituent la clé de voute des Data Centers.

Pourtant, l’étude “Chasing Carbon: The Elusive Environmental Footprint of Computing", produite par des chercheurs de Facebook, d’Harvard et de l’Université de l’Arizona (ASU) et publiée en octobre 2021, confirme l’importance de ces émissions de GES indirectes intrinsèquement liées à la fabrication des infrastructures numériques.

Par ailleurs, cette équipe souligne que ces activités ont des impacts bien plus larges, irréductibles au seul indicateur GES. Ces pistes ont confirmé notre intérêt pour les approches multicritères, cherchant à quantifier les impacts sur les ressources hydriques, l’extraction de ressources naturelles non renouvelables, ou encore l’impact sur la biodiversité, etc.

Chez Boavizta, il nous a donc semblé naturel de chercher à quantifier l’impact de ce périmètre. Les serveurs étant les équipements les plus représentatifs de ce que l'on trouve dans un Data Center, c'est le premier élément sur lequel nous nous sommes concentrés.

Boavizta est un groupe de travail souhaitant simplifier, fiabiliser et accélérer la mesure d’impact environnemental du numérique des organisations. Cette initiative bénévole fédère les acteurs de l’écosystème (entreprises, associations, recherche) et organise la co-construction de ressources expertisées & actualisées sous licences libres : Méthodologie de mesure, Référentiel de données, Moteur de calcul, etc.

Point de départ : la base carbone de l'Ademe

Pour commencer, nous sommes naturellement partis à la recherche de données publiques sur le sujet.

L’Agence de l'environnement et de la maîtrise de l'énergie (ADEME), propose le chiffre de 600 kg d’équivalent CO2 (CO2eq) pour la fabrication d’un serveur dans sa Base Carbone. Cette donnée date de 2014 et son facteur d’incertitude est de 80%. Aucune précision n’est apportée concernant les spécifications précises de la machine de référence.

Les serveurs ayant des configurations matérielles très hétérogènes, cette approche ne nous est pas parue satisfaisante pour obtenir une mesure suffisamment précise et ainsi guider une démarche d’amélioration.

Deux autres approches sont mentionnées dans la Base Carbone en 2020 :

- Lorsqu’il n’y a pas de facteur d’émission disponible pour un équipement particulier, la documentation de la Base Carbone suggère d'affecter les valeurs d'émission au prorata du prix de vente, comparé au prix d'une unité centrale d'ordinateur personnel. Ainsi, un serveur facturé 5 fois le prix d'une unité centrale dont le facteur d’émission serait de 189 kgCO2eq, se voit affecter un facteur d'émission de 5*189 = 945 kgCO2eq.

- L’ADEME propose également une intensité carbone de 80,7 kgCO2eq/kg pour la fabrication des équipements réseau de type switchs, routeurs et firewalls. Ces équipements sont ceux se rapprochant le plus des serveurs dans la Base Carbone.

Les coûts et les configurations des unités centrales d’ordinateurs personnels nous ont semblé beaucoup trop variables pour que l’approche par ratio monétaire soit fiable et nous verrons plus tard que, même si l'approche “au poids” peut sembler pratique, celle-ci n’est pas adaptée pour le matériel électronique.

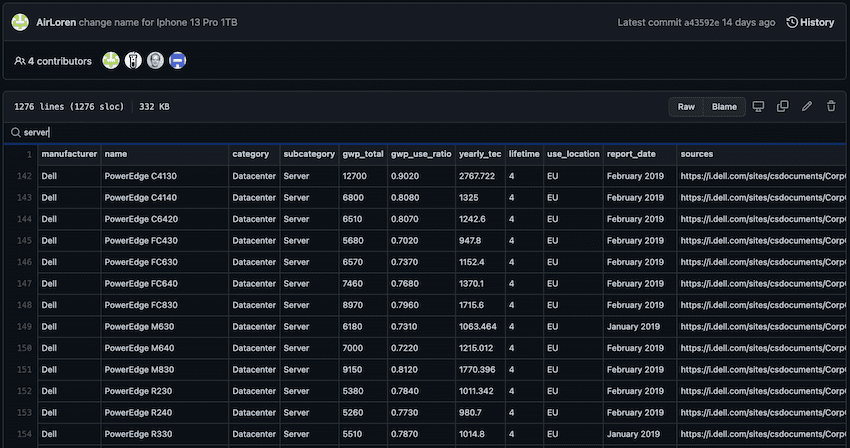

Côté constructeurs, certaines entreprises comme Dell, HP et Lenovo mettent à disposition du public des fiches d'information présentant l'empreinte carbone de leurs équipements. Ces fiches, appelées PCF pour “Product Carbon Footprint” ou PEF pour “Product Environmental Footprint”, nous permettent, pour la plupart, d'identifier clairement les impacts GES correspondant aux différentes étapes du cycle de vie des équipements (i.e. fabrication, transport, utilisation et fin de vie – voir l’encart ‘ACV’ plus bas dans cet article).

Suite à ce premier état des lieux, nous avons décidé de collecter un maximum de données constructeurs pour les analyser et tenter d'en déduire une formule de calcul simple permettant d’estimer les émissions de GES liées à la fabrication, au transport et à la fin de vie d'un serveur.

1ere itération : identification des variables impactantes et d’une première formule

1.1 Démarche

Les sources sur lesquelles nous nous sommes majoritairement appuyée sont les suivantes :

Les fiches, collectées au format PDF, n’étant pas toutes formalisées de la même manière, il nous a paru judicieux d’en extraire les informations pour les centraliser dans un tableur facilitant leur exploitation. Ce document est partagé publiquement sur Github.

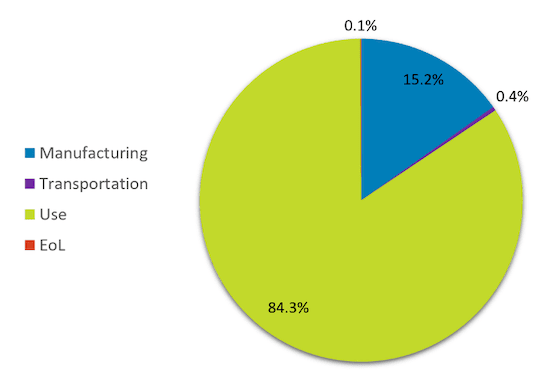

Les émissions de GES liées à la fabrication ne sont pas renseignées directement dans les fiches. En général nous disposons d’une empreinte carbone globale pour l’équipement et sa répartition sur les différentes étapes du cycle de vie (en pourcentage). Ci-dessous un exemple pour le serveur Dell R740 :

L’impact lié à la fabrication est donc calculé de la manière suivante :

- Lorsque le pourcentage lié à la fabrication est disponible, nous l’appliquons à l’empreinte globale :

servermanufgwp (kgCO2eq) = servertotalgwp (kgCO2eq) x servermanufratio_gwp (%)

Dans l’exemple du Dell R740, la fiche PCF nous donne comme impact global 8640 kgCO2eq, nous obtenons donc : 8640 x 15,2% = 1313 kgCO2eq pour la fabrication

- Lorsque seul le pourcentage lié à l'utilisation est disponible nous faisons une approximation en considérant que l'impact de la fabrication est égal à la différence entre l'impact global et l'impact de l'utilisation :

servermanufgwp (kgCO2eq) ~= serverscope3gwp (kgCO2eq) = servertotalgwp (kgCO2eq) x ( 1 - serveruseratio_gwp (%) )

Nous nous sommes permis cette approximation car dans l’ensemble des fiches consultées, l’impact du transport et de la fin de vie est négligeable comparé à celui de la fabrication.

Des premiers constats intéressants apparaissent en analysant les données constructeurs :

- La répartition entre l'impact carbone de la fabrication d'un serveur et l’impact lié à son utilisation est environ de :

- Les marges d'erreur affichées par les constructeurs sur l'impact carbone global (fabrication, transport, utilisation et fin de vie) sont très élevées, à quasiment 100%. Cela est principalement dû aux incertitudes sur le taux d'utilisation qui peut varier de plus de 500%. Mais c’est aussi imputable à l'impact de la fabrication des composants électroniques sur lesquels il peut y avoir une incertitude allant jusqu'à 100% d’après les données des constructeurs.

- Nous avons relevé quelques incohérences dans les données fournies. Notamment en ce qui concerne les intensités carbone des mix électriques utilisées pour l'Europe et les États-Unis qui ne semblent pas être cohérentes d'une fiche à l'autre, y compris entre celles produites par un même constructeur.

Ces éléments sont structurants pour la suite de nos analyses car :

- Ils confirment l'importance de mesurer l'impact de la fabrication, surtout dans les pays où les Data Centers disposent d’une électricité faiblement carbonée.

- Les marges d'erreur de ces données sont telles que nous pouvons nous permettre une démarche itérative de nos analyses avec des premières estimations d’impact qui ne sont pas très précises. Cela rend, aussi, acceptable de raisonner avec des ratios moyens (ex : impact de la fabrication d’un équipement par rapport à sa consommation électrique) plutôt que d’effectuer une mesure très précise.

À partir des données collectées, nous avons tenté d'établir une formule d'estimation de l'impact de la fabrication des serveurs sur la base des quelques variables disponibles :

- Hauteur (nombre de U) - Donnée disponible sur une partie des fiches PCF seulement

- Poids en kg

- Format de serveur : Rack, Tower ou Blade

- Nombre de CPU - à noter que le modèle n‘est jamais précisé

- Quantité de RAM, exprimée en Go - comme pour les CPU les fiches ne précisent pas les spécifications (nombre de DIMM, etc.)

Ne disposant pas de suffisamment de données concernant la hauteur des serveurs, nous n'avons pas pu analyser ce type de corrélation mais l'analyse réalisée sur le poids des machines nous laisse penser que la hauteur des serveurs influe relativement peu sur l'impact global de la fabrication du matériel.

En effet, une simple division de l'impact carbone de la fabrication d’un serveur par son poids donne des résultats allant de 17kgCO2eq/kg à 564kgCO2eq/kg avec une variance extrêmement forte. Nous avons donc écarté cette variable pour définir notre formule.

En revanche, nous avons remarqué que le format de serveur avait une influence : à quantité de RAM et de CPU égale et à année de fabrication identique, les serveurs au format Blade sont systématiquement plus impactant (d'environ 37%) que les serveurs aux formats Rack ou Tower.

Nous supposons donc que la miniaturisation des serveurs a un impact non négligeable. Cette supposition peut sembler de prime abord contradictoire avec la constatation précédente selon laquelle la hauteur des serveurs influe peu. Cependant, qu'il soit de taille 1U ou 3U, un serveur Rack intègre les mêmes types de cartes mères et filles avec le même niveau de miniaturisation, contrairement aux serveurs de type Blade qui atteignent un niveau de miniaturisation beaucoup plus important.

Viennent ensuite la RAM et le CPU qui semblent être les composants dont la quantité fait le plus varier l'impact carbone de la fabrication des serveurs.

1.2 Formule proposée à partir des fiches PCF

servermanufgwp(kgCO2eq) = servertypegwp(kgCO2eq) + cpuunits(unit) x cpubasegwp(kgCO2eq/unit) + ramsize(GB) x ramsizegwp(kgCO2eq/GB)

En partant du principe que l'impact de la fabrication pouvait être estimé avec la formule suivante ci-dessus, nous avons commencé par fixer les constantes cpu_base_gwp et ram_size_gwp en comparant des serveurs similaires ayant pour seule différence le nombre de CPU ou la quantité de RAM. GWP est l’acronyme anglais du Potentiel de Réchauffement Global ou PRG.

Ensuite, nous avons établi une première formule avec une valeur server_type_gwp choisie arbitrairement. Nous avons fait varier de proche en proche les différentes constantes en mesurant systématiquement la marge d'erreur associée par rapport aux données constructeurs, pour finalement arriver aux formules ci-dessous qui nous amenaient à un écart type de 4%.

Pour un serveur Rack :

servermanufgwp(kgCO2eq) = 850(kgCO2eq) + cpuunits(unit) x 150(kgCO2eq/unit) + ramsize(GB) x 3(kgCO2eq/GB)

Pour un serveur Blade :

servermanufgwp (kgCO2eq) = 1150(kgCO2eq) + cpuunits (unit) x 150(kgCO2eq/unit) + ramsize (GB) x 3(kgCO2eq/GB)

Note: Les formules ont été définies à partir des fiches publiées pour des serveurs fabriqués en 2018 et 2019. De nouvelles fiches ont été publiées après cette première itération.

1.3 Résultats de cette première itération

Nous avons la capacité d'évaluer les émissions carbone de la fabrication d'un parc de serveurs avec :

- L'impact réel du modèle de serveur, lorsque nous disposons des données des constructeurs pour celui-ci.

- Une approximation de l'impact en fonction du type de serveur (Rack, Tower ou Blade) et de la quantité de CPU et de RAM lorsque la donnée n’est pas disponible pour un modèle.

1.4 Limites de cette première itération

La première limite que l’on peut identifier dans cette approche réside dans le fait qu'elle se base exclusivement sur des données fournies par les constructeurs. Or les étapes méthodologiques d’évaluation ne sont pas détaillées et nous avons pu relever des incohérences entre deux ensembles de ces mêmes données. Malgré tout, ces informations font parties des rares données en accès libre.

Ensuite, les configurations exactes (RAM, CPU, stockage) des machines analysées par les constructeurs sont globalement peu précises. Sur certains aspects, les configurations présentées sont également peu représentatives des caractéristiques des machines utilisées dans les Data Centers. C’est notamment le cas pour la quantité de RAM rapportée au nombre de CPU qui est globalement très faible dans les configurations analysées. Il est donc délicat d’utiliser cette information brute pour la croiser avec un inventaire de parc informatique existant. Le risque étant de sous-estimer l’impact si le différentiel entre la configuration réelle d'un serveur et celle utilisée par le constructeur pour calculer son empreinte carbone n'est pas pris en compte.

Malheureusement, seuls Dell, HP et Lenovo publient ce type de données pour les serveurs. Il faut d’ailleurs reconnaître que le constructeur Dell a le mérite d’avoir publié des fiches PCF pour tous ses modèles de serveur, contrairement à HP qui en publie beaucoup moins ou à Lenovo dont les rapports sont trop difficilement exploitables en raison de l'hétérogénéité de leurs formats.

Il faut aussi noter que nos analyses restent limitées en raison du jeu de données relativement restreint dont nous disposons (à peu près 50 fiches PCF exploitables au moment de l’étude).

Enfin, à de très rares exceptions près, ces données sont focalisées sur l'empreinte carbone et ne couvrent pas l’utilisation d’autres ressources que nous souhaitions vivement pouvoir prendre en compte. Cela semblait même nécessaire afin d’éviter que les décisions prises sur la base de nos mesures aboutissent à des transferts de pollution. Par exemple, réduire l’analyse de l’impact au seul critère des émissions de GES pourrait négativement impacter un autre critère, comme la consommation d’eau ou de ressources minières.

2eme itération : définition de facteurs d’émission arbitraires par composant

Pour aller plus loin dans notre analyse et en augmenter la précision, nous sommes partis à la recherche de nouvelles études et données permettant d'évaluer l'empreinte environnementale de la fabrication des semi-conducteurs. Cette approche “composant” est apparue comme une piste intéressante après avoir consulté l'étude “Life-Cycle Assessment of Semiconductors” de Sarah B. Boyd.

Dans cet ouvrage, l’auteure indique que les émissions carbone liées à la fabrication des composants électroniques à forte densité représentent la majeure partie des émissions associées à la fabrication des serveurs. Cette étude date cependant de 2011 et les données concernant l'impact des différents composants ne peuvent pas être utilisées telles qu'elles aujourd'hui, car les niveaux de précision de gravure des semi-conducteurs ont énormément évolué depuis (32nm en 2011 à 2nm en 2021).

Dans cette seconde itération nous nous sommes également appuyés sur plusieurs autres publications :

- L'étude “The environmental footprint of logic CMOS technologies” qui permet d'intégrer la composante environnementale dans le framework DTCO (Design-technology co-optimization) utilisée par les fabricants de semi-conducteurs. Celle-ci renseigne sur l’impact carbone de la fabrication des semi-conducteurs en fonction de la précision de gravure (28 à 2 nm). Elle confirme également que l'impact carbone augmente lorsque la taille de gravure diminue, mais que l'impact diminue à capacités du semi-conducteur égales (augmentation de 168% de l'impact lorsque la taille de gravure est divisée par 14).

- Les nouveaux rapports PCF (Product Carbon Footprint), publiés par Dell début 2021, qui affichent un impact à la fabrication fortement réduit (environ 750kgCO2eq) par rapport aux données de 2019. Cette réduction d'impact doit tout de même être relativisée car les configurations matérielles analysées ne sont toujours pas représentatives de celles déployées au sein de datacenters en 2021 (seulement 8 à 16 Go de RAM par serveur par exemple).

- L'Analyse de Cycle de Vie (ACV) du Dell PowerEdge R740 publiée en juin 2019. Seule véritable ACV disponible pour un équipement serveur, ce document nous renseigne sur les impacts selon plusieurs critères (émissions de GES, épuisement de ressources abiotiques, potentiels d'acidification et d'eutrophisation et impact sur la couche d'ozone).

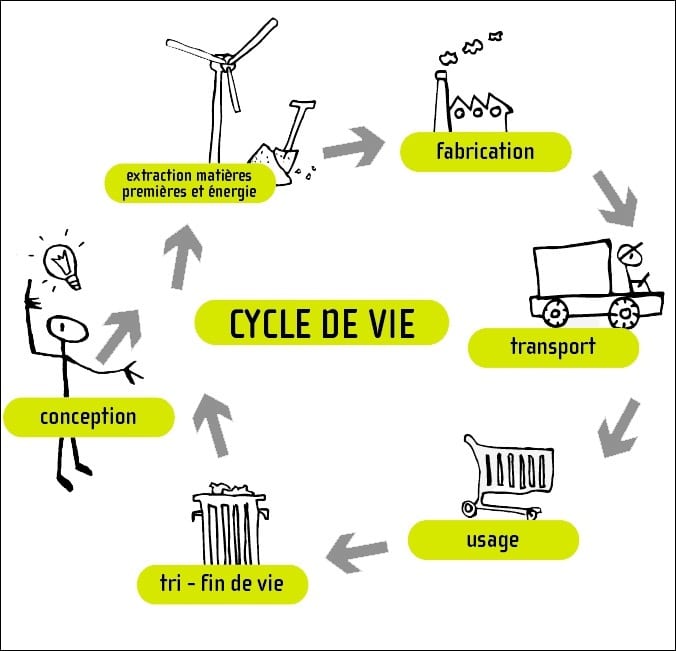

| Qu’est-ce qu’une Analyse de Cycle de Vie ? |

|---|

| Selon l’ADEME, “L’analyse du cycle de vie (ACV) est l’outil le plus abouti en matière d’évaluation globale et multicritère des impacts environnementaux. Cette méthode normalisée permet de mesurer les effets quantifiables de produits ou de services sur l’environnement.” Ses principales caractéristiques sont :

|

2.1 Comparaison de l’Analyse de Cycle de Vie avec les fiches Product Carbon Footprint

Sur la base des publications identifiées, nous avons cherché à faire une analyse détaillée par composant qui nous permettrait de déterminer :

- si certains semi-conducteurs spécifiques sont à l'origine des principaux impacts

- des facteurs d’émissions pour chacun de ces composants

Dans ce domaine, l'une des seules ressources pertinentes et accessibles publiquement est l'ACV réalisée sur le serveur Dell R740 évoquée précédemment. Voici l'empreinte carbone de la fabrication détaillée par composant pour cette machine :

| Parts | Emissions (kgCO2eq) |

|---|---|

| 8*3.84TB Solid State Drives | 3379 |

| 12*32GB DIMMs Memory | 533 |

| Mainboard PWB | 109 |

| 1*400GB Solid State Drive | 64 |

| Riser card 1 - Riser card 2 - Riser card 3 - Ethernet card - HDD Controller - Q-logic - Intel Ethernet X710 | 59 |

| 2*Xeon CPUs with housing | 47 |

| Chassis | 34 |

| PSU | 30 |

| Mainboard Connectors - Transport | 20 |

| Fans | 13 |

| Total | 4288 |

Répartition des emissions liées à la fabrication du Dell R740

A première vue, nous pouvons constater que les huit disques SSD de grande capacité ont un impact conséquent. Autre point notable, la RAM - avec une quantité de 384 Go bien plus réaliste que celles des PCF Dell - est le deuxième facteur d'émissions liées à la fabrication le plus important dans cette analyse.

L’étude précise d’ailleurs encore une fois l’importance de ces composants électroniques (passage traduit pour l’article) :

"Les douze barrettes de RAM de 32 Go utilisées dans la configuration représentent environ 33 % de la masse totale du PWB (carte de circuits imprimés) mixte mais elles représentent plus de 90 % de l'impact carbone total du PWB en raison de leur capacité par barrette élevée, de la complexité et de la densité associées des puces et matrices intégrées."

Dell a également publié un rapport PCF sur l'empreinte carbone du R740 à partir duquel nous avons cherché à savoir si l’impact carbone correspondait aux données de l'analyse du cycle de vie (ACV). Les spécifications des deux machines n'étant pas identiques, nous avons dû adapter quelques éléments sur le R740 à partir de l'ACV pour retomber sur une configuration comparable :

- Retirer les 8 disques SSD

- Ne garder qu'une seule barrette de 32 Go de RAM

- Ajouter quelques disques de stockage. La configuration du R740 du rapport PCF comporte 2 disques SSD et un disque HDD 2.5" d’1 To. Nous avons donc simplement multiplié l'empreinte de fabrication indiquée pour un SSD par deux et ajouté l'impact de la fabrication d'un disque HDD 2.5" de 1,2 To fabriqué en 2019 (Seagate Exos 10E2400).

Voici un tableau comparant l'impact de la fabrication des deux configurations R740 en fonction de la source :

| R740 Product Carbon Footprint | Emissions | R740 Life Cycle Assessment (adapté) | Emissions |

|---|---|---|---|

| 32 GB Memory | 1 x 32GB DIMM | 44 | |

| 2 x 300GB 2,5” HDD 1 x 1TB 2,5” HDD | 2 x 400GB 2,5” SSD + 1 x 1.2TB 2,5” HDD | 140 | |

| 2 CPUs | 2 x Xeon CPUs with housing | 47 | |

| Other (chassis, PSU, mainboard, cards, etc.) | 265 | ||

| Total | 1313 | Total | 496 |

Ce résultat est assez troublant : alors que nous comparions deux machines similaires à partir de données produites par le même constructeur, nous avons obtenu des valeurs radicalement différentes : 1313 kgCO2eq pour une machine, contre 496 kgCO2eq pour l’autre, soit 45% d’incertitude par rapport à la valeur moyenne. Cela pourrait suggérer que ces deux analyses n'ont pas été réalisées avec la même méthodologie et/ou en utilisant les mêmes facteurs d'émission.

En faisant la même comparaison sur des configurations avec 12 barrettes de 32 Go de RAM au lieu d'une seule, l'écart en valeur absolue reste identique (817kgCO2eq) mais le niveau d’incertitude diminue (30%) du fait de la valeur de base plus importante.

Si l’on confronte les données d'impact de la fabrication des disques SSD de Dell avec celles fournies par le fabricant Seagate, nous nous apercevons qu'elles sont, elles aussi, très différentes (7,52 kgCO2eq pour un Seagate Nytro 1551 de 1,92 To, et 64 kgCO2eq pour un disque SSD Dell de 400Go dans le R740).

2.2 Résultats de cette seconde approche et mise à jour de la formule

Malgré ces résultats assez troublants, nous avons tout de même pu tirer de cette analyse une conclusion importante : avec les données dont nous disposons aujourd’hui, il faut accepter une marge d'erreur importante (30 à 50%) dans la mesure d'impact carbone de la fabrication d'un serveur. Il nous a donc semblé acceptable de fixer des valeurs arbitraires comme nous l'avions fait dans la première itération.

A cette occasion nous avons mis à jour et enrichi la formule introduite précédemment pour mieux tenir compte des configurations des équipements analysés (disques, et les cartes GPU en plus des CPU et de la RAM) :

Pour un serveur Rack :

servermanufgwp(kgCO2eq) = 900(kgCO2eq) + cpuunits(unit) x 100(kgCO2eq/unit) + ramsize(GB) x 150/128(kgCO2eq/GB) + ssdunits(unit) x 100(kgCO2eq/GB) + hddunits(unit) x 50(kgCO2eq/GB) + gpuunits(unit) x 150(kgCO2eq/unit)

Pour un serveur Blade :

servermanufgwp(kgCO2eq) = 1100(kgCO2eq) + cpuunits(unit) x 100(kgCO2eq/unit) + ramsize(GB) x 150/128(kgCO2eq/GB) + ssdunits(unit) x 100(kgCO2eq/GB) + hddunits(unit) x 50(kgCO2eq/GB) + gpuunits(unit) x 150(kgCO2eq/unit)

2.3 Limites de cette seconde approche

Cette seconde approche, bien que plus détaillée, reste focalisée sur l’impact carbone et n’intègre toujours pas d’autres critères environnementaux.

Certains facteurs d’émission restent très imprécis. Par exemple, nous n'avons pas trouvé de données sur l'empreinte carbone de la fabrication des GPU modernes. Nous avons donc défini une valeur arbitraire en supposant qu'elle serait comparable à celle de la fabrication des CPU et de la RAM. Mais globalement, ces valeurs demeurent insatisfaisantes, notamment parce que nous ne pouvions utiliser qu’un facteur d'émission unique pour une partie des composants (CPU, GPU, SSD, HDD).

3eme itération : vers une formule de calcul d’impact multicritère

L’étude de Sarah Boyd utilisée dans la précédente itération montre également que les principales sources d’impacts environnementaux résident dans les semi-conducteurs à forte densité. Elle met notamment en évidence plusieurs points clefs :

- l’importance des phases de fabrication des plaquettes de silicium (wafers) et d’assemblage/packaging des puces électroniques

- la convergence des constats pour les différents types de composants électroniques : CMOS logic, mémoire flash et DRAM.

Les semi-conducteurs, ces éléments de base des circuits intégrés aussi appelés puces électroniques ou encore composants électroniques, sont donc l’objet de cette troisième et dernière itération. Cette piste nous paraissait bonne à suivre pour établir des variables permettant d’améliorer la précision de notre formule.

3.1 Processus de fabrication de composants électroniques

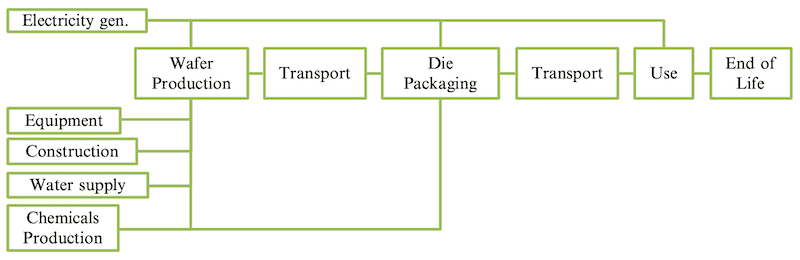

Pour mieux comprendre la littérature existante, nous nous sommes intéressés au processus de fabrication des composants. Ci-après un diagramme décrivant les grandes étapes du cycle de vie d’un composant et les ressources mobilisées.

Quelques rappels de définition du domaine électronique (Wikipedia) :

- Le terme wafer désigne au départ une tranche ou une plaque très fine de matériau semi-conducteur tel que le Silicium crystalin (c-Si). Le wafer est ensuite soumis à différentes techniques telles que le dopage, la gravure, la déposition d'autres matériaux et la photolithographie pour fabriquer une chaîne de microstructures

- Le wafer est enfin découpé pour obtenir un ensemble de ‘die’. Le terme die désigne le carré de silicium contenant les microstructures formant un circuit intégré. Par extension, die est synonyme de puce électronique.

Comme décrit dans l’article de Techspot “What is Chip Binning”, la fabrication d’un wafer, cette plaque “pure” de silicium à très forte valeur ajoutée, est un processus complexe qui génère un impact environnemental conséquent. Ces plaquettes sont disponibles dans une variété de diamètres allant de 25,4 mm (1 pouce) à 300 mm (11,8 pouces).

Pour en savoir plus sur le processus d’élaboration des wafers et ses impacts environnementaux nous recommandons également la consultation du site du groupement de service du CNRS Ecoinfo.

Comment dimensionner la surface de die ?

La surface de die (c’est-à-dire de la puce électronique) apparait comme une information indispensable pour évaluer l’impact environnemental des composants CPU, RAM et SSD. Il nous fallait donc trouver un moyen d’estimer cette surface à partir des caractéristiques techniques des composants.

Cas du CPU

Pour obtenir la surface de die d’un CPU, il faut connaître :

- la microarchitecture sous-jacente et/ou la “famille” des processeurs

- le nombre de cœurs physiques présents sur le processeur, aussi appelés cores

La microarchitecture désigne le procédé de lithographie utilisé, particulièrement au niveau de précision de gravure lors de la fabrication des semi-conducteurs. On parle par exemple des microprocesseurs “14 nm”.

Chaque constructeur produit des “familles” de processeurs qui sont associées à ces procédés. Pour chaque famille, il est possible de retrouver la surface de die associée, notamment sur WikiChip. En synthèse, voici les principales familles de processeurs, la surface de die et le nombre de cores maximum correspondant :

| CPU Family | Introduction Year | Process (nm) | Die size (mm2) | Core Number | Size/Core (mm2) |

|---|---|---|---|---|---|

| Skylake | 2017 | 14 | 694 | 28 | 24.8 |

| Skylake | 2017 | 14 | 485 | 18 | 26.9 |

| Skylake | 2017 | 14 | 325 | 10 | 32.5 |

| Coffee Lake | 2017 | 14 | 149 | 6 | 24.8 |

| Coffee Lake | 2017 | 14 | 174 | 8 | 21.8 |

| Broadwell | 2014 | 14 | 456 | 24 | 19.0 |

| Broadwell | 2014 | 14 | 306 | 14 | 21.9 |

| Broadwell | 2014 | 14 | 246 | 10 | 24.6 |

| Haswell | 2013 | 22 | 622 | 18 | 34.6 |

| Ivy Bridge | 2011 | 22 | 160 | 4 | 40.0 |

| Ivy Bridge | 2011 | 22 | 257 | 6 | 42.8 |

| Ivy Bridge | 2011 | 22 | 341 | 10 | 34.1 |

| Ivy Bridge | 2011 | 22 | 541 | 15 | 36.1 |

| Sandy Bridge | 2010 | 32 | 216 | 4 | 54.0 |

On constate que la surface de die / core évolue en fonction des générations mais semble converger avec les familles basées sur le process 14nm et produites depuis 2014.

Cas de la RAM

Pour la RAM (comme pour le SSD), la caractéristique à considérer pour déterminer la surface de Die du composant est la densité de stockage, c’est à dire le volume de données que l’on peut traiter/stocker par surface de Die.

Anandtech fournit des informations intéressantes sur l’évolution de cette densité en fonction des technologies & architectures utilisées.

En résumé :

| Constructeur | Architecture | Go/cm2 |

|---|---|---|

| Samsung | 30nm | 0.625 |

| Samsung | 25nm | 1.25 |

| Samsung | 20nm | 1.75 |

| Samsung | 18nm | 2.38 |

| SK hynix | 30nm | 0.750 |

| SK hynix | 26nm | 1.00 |

| SK hynix | 21nm | 1.31 |

| SK hynix | 21nm | 1.88 |

| Micron | 30nm | 0.750 |

| Micron | 30nm | 0.875 |

| Micron | 20nm | 1.13 |

| Micron | 20nm | 1.13 |

Cas du SSD

TheMemoryGuy présente une synthèse des densités de stockage partagées à l’International Solid-State Circuits Conference (ISSCC) par les principaux fournisseurs de disques SSD que sont Toshiba, Samsung et Micron.

En résumé :

| Constructeur | Densité de stockage (Go/cm2) |

|---|---|

| Micron | 49.6 |

| Toshiba | 48.5 |

| Samsung | 53.6 |

3.2 Disponibilité de facteurs d’impact multicritères

C’est en ayant en tête l’importance des analyses d’impact multicritères que nous avons poursuivi nos recherches. Notre attention s’est portée sur l’étude : “Green Cloud Computing” publiée en 2021 par l’Agence Fédérale Allemande pour l’environnement (Umweltbundesamt). Ce document traite des impacts environnementaux de services en ligne : stockage en ligne, infrastructure de bureau virtuelle, streaming vidéo et vidéoconférence.

Cette étude est très intéressante à plusieurs titres :

- Elle propose une approche bottom-up qui permet de comprendre les impacts à partir des composants unitaires (dont ceux du serveur).

- Il s’agit d’une ACV multicritère avec notamment les indicateurs GWP (Global Warming Potential), PE (Primary Energy) et ADP (Abiotic Depletion Potential).

- L’étude est très bien documentée avec un grand souci de transparence.

| Quels sont les principaux indicateurs environnementaux considérés ? |

|---|

| Potentiel d’épuisement des ressources abiotiques : ADP (Abiotic Depletion Potential) évalue l’utilisation de minéraux et de matières premières fossiles. L’expression “ressources abiotiques” désigne des ressources non vivantes telles que le sol, l’eau, l’air et les minéraux. Unité : cet indicateur est exprimé en kg d’équivalents d’antimoine (kgSbeq). L’antimoine (symbole Sb) étant l’élément chimique utilisé comme unité de référence pour quantifier une consommation de matière première dans une analyse de cycle de vie. Certaines études différencient les impacts liés aux ressources minérales (ADPe ou ADPelement) et ceux liés aux ressources fossiles (ADPf ou ADPfossils) |

| Potentiel de gaz à effet de serre : GWP (Global Warming Potential) évalue l’effet sur le réchauffement de la planète Unité : cet indicateur est exprimé en kilogramme d’équivalents de dioxyde de carbone (kgCO2eq). |

| Consommation de ressources énergétiques (renouvelables + non renouvelables) : PE (Primary Energy) Unité : cet indicateur est exprimé mégajoules (MJ) |

Chaque composant intègre en plus des puces électroniques et donc des surfaces de die, d’autres éléments qui sont également pris en compte dans l’étude :

- pour le CPU

- le dissipateur thermique (principalement cuivre et acier)

- le socket (pour la partie or)

- pour la RAM

- la “barrette” (et principalement l’or associé) sur laquelle sont soudées les puces de RAM

- la surface de circuit imprimé

- pour le SSD

- le substrat de plaquette

- les contacts et la quantité d’or associée

Pour la carte mère, en plus de l’ACV du circuit imprimé, sont pris en compte :

- les condensateurs

- les diodes

- les inducteurs

- les résistances

- les transistors

Pour le disque HDD (mécanique), les facteurs d’impact sont calculés par unité sur la base d’une évaluation effectuée sur un disque 3.5”.

Enfin, pour le reste du serveur les éléments pris en compte sont :

- le chassis/boitier

- le lecteur optique

- la carte d’extension

- les câbles

- la batterie Li-Ion

En synthèse, voici les facteurs d’impacts intéressants pour notre cas d’étude :

| Composant | Unité | ADP (kgSbeq) | GWP (kgCO2eq) | PE (MJ) |

|---|---|---|---|---|

| CPU Base | Unit | 2.04E-02 | 9.14 | 156.00 |

| CPU Die | cm2 | 5.80E-07 | 1.97 | 26.50 |

| RAM Base | Unit | 1.69E-03 | 5.22 | 74.00 |

| RAM Die | cm2 | 6.30E-05 | 2.20 | 27.30 |

| SSD Base | Unit | 5.63E-04 | 6.34 | 76.90 |

| SSD Die | cm2 | 6.30E-05 | 2.20 | 27.30 |

| HDD | Unit | 2.50E-04 | 31.10 | 276.00 |

| Motherboard | Unit | 3.69E-03 | 66.10 | 836.00 |

| Rack Server | Unit | 2.02E-02 | 150.00 | 2 200.00 |

| Blade Enclosure | Unit | 4.32E-01 | 880.00 | 12 700.00 |

| Blade Server | Unit | 6.72E-04 | 30.90 | 435.00 |

| Server Assembly | Unit | 1.41E-06 | 6.68 | 68.60 |

| Power Supply Unit | kg | 8.30E-03 | 24.30 | 352.00 |

Facteurs d’impact environnemental

Quel niveau de confiance peut-on attribuer à ces données ?

L’évaluation de la qualité des données d’une ACV est souvent effectuée selon les critères suivants :

- la représentativité temporelle

- la représentativité géographique

- la représentativité technologique

L’étude sur laquelle nous nous sommes principalement appuyée est le fruit d’un travail de longue haleine entre l’Okö-Institut et le Fraunhofer, dont la collaboration a permis de mettre à jour des données souvent vieillissantes.

Ils ont notamment pu se baser sur une modélisation de la production de wafer à partir des données publiées par deux des principaux fournisseurs, Siltronic et Sumco (15 et 28% du marché). Ces données permettent une bonne représentativité temporelle (2017) et géographique (4 principaux pays producteurs). Néanmoins, ils n’ont pas pu différencier la production des wafers en fonction de leur taille (200 ou 300 mm).

Pour la fabrication des composants, la collecte de données des procédés de fabrication n’a pas toujours été possible :

- Pour les CPUs, une mise à jour a été effectuée à partir de données Intel (80% du marché), notamment sur la fabrication des processeurs Xeon. Basés sur des rapports Intel 2017, avec un procédé de fabrication utilisant des wafers 300mm et une technologie 14nm et avec une répartition internationale de la production (USA, Israël, Irlande pour les CPUs et l’Asie, pour le “back end”) ces données ont une bonne représentativité.

- Pour les composants RAM et stockage SSD (nand), les données constructeurs récentes n’ont pas été jugées suffisamment fiables pour être mises à jour et l’étude se base sur les données déjà utilisées dans des précédentes études (Schödwell et al. (2018), Prakash et al. (2013)).

- Pour ces derniers composants, on peut donc considérer que la qualité des données est moyenne et il sera important de continuer une veille active pour les renforcer.

Afin d’augmenter ces niveaux de qualité, nous avons fait le choix de séparer les facteurs d’impact par surface de die des éléments “technologiques” associés aux performances des composants :

- surface de die par core pour le CPU,

- densité de stockage par surface de die pour la RAM et le SSD.

Ce découplage nous a permis de compléter les données présentes dans l’étude par des données plus récentes et d’améliorer la représentativité technologique.

Nous allons d’ailleurs poursuivre cette démarche et publier régulièrement les mises à jour.

3.3 Résultats de cette troisième approche et mise à jour de la formule

Sur la base de ces derniers éléments, il est maintenant possible de proposer une évaluation multicritère des impacts environnementaux d’un serveur à partir de ses caractéristiques techniques.

Voici ci-après les formules déduites de notre analyse. Il s'agit de formules génériques qui peuvent être appliquées à chaque indicateur d’impact environnemental en remplaçant criteria par l'indicateur souhaité (gwp, adp ou pe). Commençons par évaluer les impacts par composant (on trouve les facteurs d’impact multicritères dans le tableau “facteurs d’impact environnemental” présenté précédemment).

Pour le CPU :

cpumanufcriteria = cpuunits x ( ( cpucoreunits x cpudiesize + 0,491 ) x cpumanuf_diecriteria + cpumanuf_basecriteria )

avec :

| Constante | Unité | Valeur |

|---|---|---|

| cpudiesize | cm2 | 0.245* |

| cpumanuf_diegwp | kgCO2eq/cm2 | 1.97 |

| cpumanuf_dieadp | kgSbeq/cm2 | 5.80E-07 |

| cpumanuf_diepe | MJ/cm2 | 26.50 |

| cpumanuf_basegwp | kgCO2eq | 9.14 |

| cpumanuf_baseadp | kgSbeq | 2.04E-02 |

| cpumanuf_basepe | MJ | 156.00 |

* valeur par défaut basée sur la moyenne des surfaces de die pour les architectures 14nm

Pour la RAM :

rammanufcriteria = ramunits x ( ( ramsize / ramdensity ) x rammanuf_diecriteria + rammanuf_basecriteria )

avec :

| Constante | Unité | Valeur |

|---|---|---|

| ramdensity | GB/cm2 | 1.79* |

| rammanuf_diegwp | kgCO2eq/cm2 | 2.20 |

| rammanuf_dieadp | kgSbeq/cm2 | 6.30E-05 |

| rammanuf_diepe | MJ/cm2 | 27.30 |

| rammanuf_basegwp | kgCO2eq | 5.22 |

| rammanuf_baseadp | kgSbeq | 1.69E-03 |

| rammanuf_basepe | MJ | 74.00 |

* valeur par défaut basée sur la moyenne des densités pour les dernières générations de chaque constructeur

Pour le SSD :

ssdmanufcriteria = ssdunits x ( ( ssdsize / ssddensity ) x ssdmanuf_diecriteria + ssdmanuf_basecriteria )

avec :

| Constante | Unité | Valeur |

|---|---|---|

| ssddensity | GB/cm2 | 50.6* |

| ssdmanuf_diegwp | kgCO2eq/cm2 | 2.20 |

| ssdmanuf_dieadp | kgSbeq/cm2 | 6.30E-05 |

| ssdmanuf_diepe | MJ/cm2 | 27.30 |

| ssdmanuf_basegwp | kgCO2eq | 6.34 |

| ssdmanuf_baseadp | kgSbeq | 5.63E-04 |

| ssdmanuf_basepe | MJ | 76.90 |

* valeur par défaut basée sur la moyenne des densités pour les dernières générations de chaque constructeur)

Pour le HDD :

hddmanufcriteria = hddunits x hddmanuf_unitcriteria

avec :

| Constante | Unité | Valeur |

|---|---|---|

| hddmanuf_unitgwp | kgCO2eq | 31.10 |

| hddmanuf_unitadp | kgSbeq | 2.50E-04 |

| hddmanuf_unitpe | MJ | 276.00 |

Pour l'alimentation électrique :

psumanufcriteria = psuunits x psuunitweight x psumanuf_weightcriteria

avec :

| Constante | Unité | Valeur |

|---|---|---|

| psumanuf_weightgwp | kgCO2eq/kg | 24.30 |

| psumanuf_weightadp | kgSbeq/kg | 8.30E-03 |

| psumanuf_weightpe | MJ/kg | 352.00 |

Pour le chassis :

Dans le cas d’un serveur rack :

enclosuremanufcriteria = rackmanufcriteria

Dans le cas d’un serveur blade :

enclosuremanufcriteria = blademanufcriteria + blade_enclosuremanufcriteria / 16

avec :

| Constante | Unité | Valeur |

|---|---|---|

| rackmanufgwp | kgCO2eq | 150 |

| rackmanufadp | kgSbeq | 2.02E-02 |

| rackmanufpe | MJ | 2 200.00 |

| blademanufgwp | kgCO2eq | 30.90 |

| blademanufadp | kgSbeq | 6.72E-04 |

| blademanufpe | MJ | 435.00 |

| blade_enclosuremanufgwp | kgCO2eq | 880.00 |

| blade_enclosuremanufadp | kgSbeq | 4.32E-01 |

| blade_enclosuremanufpe | MJ | 12 700.00 |

Pour l'ensemble du serveur :

servermanufcriteria = cpumanufcriteria + rammanufcriteria + ssdmanufcriteria+ hddmanufcriteria + motherboardmanufcriteria + psumanufcriteria + enclosuremanufcriteria + assemblymanufcriteria

avec :

| Constante | Unité | Valeur |

|---|---|---|

| motherboardmanufgwp | kgCO2eq | 66.10 |

| motherboardmanufadp | kgSbeq | 3.69E-03 |

| motherboardmanufpe | MJ | 836.00 |

| assemblymanufgwp | kgCO2eq | 6.68 |

| assemblymanufadp | kgSbeq | 1.41E-06 |

| assemblymanufpe | MJ | 68.60 |

Application sur notre cas d’usage :

Si on reprend l’exemple du Dell R740 avec les caractéristiques de 2 CPUs de 24 cores, 12 barrettes de 32 Go de RAM et 1 disque SSD de 400 Go nous obtenons les résultats suivants :

| ADP (kgSbeq) | GWP (kgCO2eq) | EP (MJ) | |

|---|---|---|---|

| CPU | 4.08E-02 | 43.4 | 651 |

| RAM | 3.38E-02 | 534.0 | 6 740 |

| SSD | 1.06E-03 | 23.7 | 293 |

| OTHER | 7.37E-02 | 369.0 | 5 220 |

| TOTAL | 1.49E-01 | 970.0 | 12 900 |

Ces résultats (au moins pour l’indicateur GWP) sont cohérents avec l’étude ACV de Dell que ce soit sur l’impact total (environ 6% d’écart) ou à l’échelle du composant :

| Component | ACV DELL - GWP (kgCO2eq) | Boavizta Calculator - GWP (kgCO2eq) |

|---|---|---|

| CPU | 47 | 43 |

| RAM | 533 | 534 |

| SSD | 64 | 24 |

| OTHER | 266 | 369 |

| TOTAL | 910 | 970 |

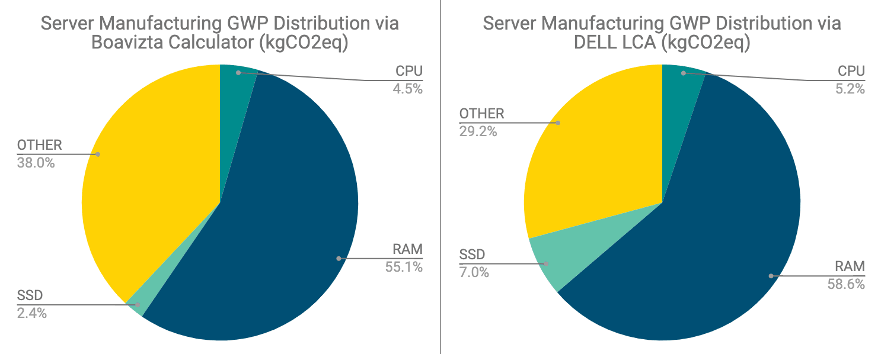

Nous pouvons le confirmer visuellement en observant la répartition de l’impact par composant :

Ces facteurs d’émissions corroborent également les résultats de Sarah Boyd sur l’importance de la surface de die comme élément dimensionnant de l’impact environnemental des composants clefs d’un serveur.

En prenant les mêmes caractéristiques serveur nous obtenons les ratios (impact relatif de la die) suivants pour l’indicateur d’empreinte carbone, soit plus de 85% de l’impact GWP lié à la die des composants :

| Component | GWP (kgCO2eq) | % |

|---|---|---|

| CPU Other | 18 | 2.02% |

| CPU Die | 25 | 2.79% |

| RAM Other | 63 | 6.95% |

| RAM Die | 472 | 52.25% |

| SSD Other | 51 | 5.62% |

| SSD Die | 274 | 30.38% |

| TOTAL | 902 | 100.00% |

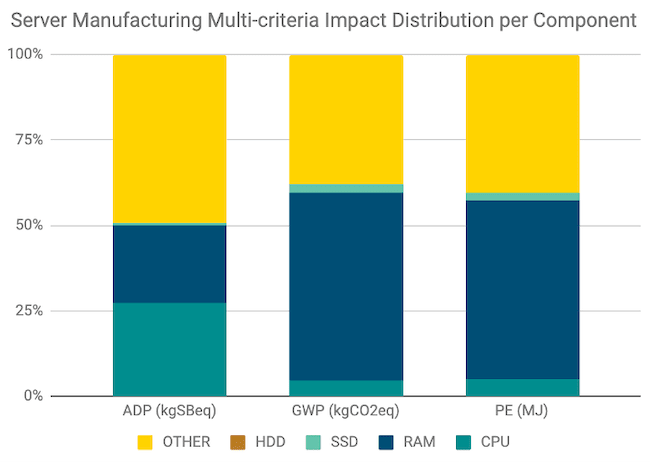

L’autre enseignement sur lequel mérite de se focaliser notre attention est l’intérêt d’une approche multicritère. Lorsque l’on représente l’importance relative des composants pour chaque critère on peut constater des variations significatives :

Si l’on se focalise sur les émissions de GES, l’importance de la RAM est considérable par rapport au CPU. Plus particulièrement dans le cas de figure où le volume de RAM est très important. Si l’on observe plutôt l’indicateur d’épuisement des ressources abiotiques (ADP), l'impact relatif du CPU augmente sensiblement quand celui de la RAM diminue.

Cet exemple montre bien que les indicateurs ne sont pas parfaitement corrélés et qu’une évaluation multicritère est indispensable pour éviter des transferts d’impact.

3.4 Limites de cette troisième approche :

Cette troisième approche nous a permis de progresser sur plusieurs aspects :

- Une meilleure compréhension des éléments clefs (architecture des CPUs, densité de stockage) pour une évaluation plus précise des impacts environnementaux de la fabrication d’un serveur

- Des facteurs d’impacts par composant

- Une évaluation multicritère et la confirmation de son importance, notamment pour l’indicateur ADP

Nous devons cependant continuer à travailler sur certaines limites qui se posent à nous :

- L’absence d’autres critères environnementaux comme l’usage de l’eau

- Le manque de données sur des composants spécifiques (notamment les GPU qui sont au moins aussi impactants que les CPU)

- Une meilleure prise en compte des générations de technologie

- Une plus grande pédagogie/documentation autour du critère ADP (approches décrites dans Guinée 2016) pour faciliter les comparaisons avec d’autres études

Conclusion

L’initiative Boavizta s’est fondée sur l’envie de simplifier, fiabiliser et accélérer la mesure d’impact environnemental du numérique des organisations. Aujourd’hui, nos recherches de données, de méthodes d’évaluations et nos itérations successives présentées dans cet article nous poussent à souligner deux constats :

- Le domaine du numérique est profondément immature en termes d’évaluation d’impacts environnementaux. Très peu de données existent et celles qui sont fournies par les constructeurs sont souvent peu transparentes, mal documentées et monocritère.

- Cependant, les lignes bougent et de nouvelles publications de travaux de recherche - notamment par Agence Fédérale Allemande pour l’environnement - permettent enfin d’obtenir des premiers facteurs d’impact multicritères fiables.

Outre ces constats, nous avons également tiré de ce travail différents enseignements dont voici les principaux :

- des premiers résultats concrets, très positifs :

- Il est possible d’effectuer une évaluation multicritère du scope 3 d’un serveur, basée sur une approche bottom-up, c’est à dire à partir des composants clefs.

- L’importance d’une approche multicritère est validée : que ce soit pour éviter des transferts de pollution ou pour intégrer l’indicateur le plus spécifique au domaine du numérique (ADP), nous démontrons que l’utilisation d’une évaluation multicritère parait plus que jamais indispensable.

- de nombreuses perspectives :

- Pouvoir évaluer l’impact des serveurs constructeurs et “challenger” les PCFs, au moins sur le critère GWP et sur les configurations matérielles retenues pour l’évaluation

- Etendre le périmètre d’étude à la partie réseau, à des systèmes de stockage, aux Data Centers en général

- Fournir des évaluations des facteurs d’impact de plus haut niveau, sur des serveurs types

- Utiliser ces données pour fournir une évaluation multicritère des instances Cloud

- Continuer une étude de l’état de l’art et valider puis référencer dans une base ouverte les données les plus pertinentes

- Fournir des outils & APIs permettant à la communauté d’exploiter ces données et méthodes d’évaluation

- Et bien sûr comparer ces résultats avec ceux du projet NegaOctet qui complèteront certainement ces premières avancées !

Si vous pensez pouvoir nous aider à prolonger ou affiner cette étude d’une quelconque façon, n’hésitez pas à nous contacter.

Bibliographie

Données contructeurs

Données Boavizta

Etudes

Sarah B. BOYD, Life-Cycle Assessment of Semiconductors, Springer, New York, 2012.

Udit GUPTA et al., « Chasing Carbon: The Elusive Environmental Footprint of Computing », 2021.

Prakash et al. (2013): Datenbasis IKT S. Prakash, R. Liu, K. Schischke, L. Stobbe. Schaffung einer Datenbasis zur Ermittlung ökologischer Wirkungen der Produkte der Informations- und Kommunikationstechnik (IKT) (UBA TEXTE 82/2013), Umweltbundesamt (Hrsg.) Dessau-Roßlau, 2013.

Prakash et al. (2016): Öko-APC S. Prakash, F. Antony, Dr. A. R. Köhler, R. Liu. Ökologische und ökonomische Aspekte beim Vergleich von Arbeitsplatzcomputern für den Einsatz in Behörden unter Einbeziehung des Nutzerverhaltens (Öko-APC). Umweltbundesamt (Hrsg.) Dessau-Roßlau, 2016.

Schödwell et al. (2018): KPI4DCE B. Schödwell, Prof. Dr. R. Zarnekow, R. Liu, J. Gröger. Kennzahlen und Indikatoren für die Beurteilung der Ressourceneffizienz von Rechenzentren und Prüfung.

Articles

Marie GARCIA BARDON, Bertrand PARVAIS, « The environmental footprint of logic CMOS technologies. A DTCO-based analysis », Imec, 2020.

Nick EVANSON, « Explainer: What Is Chip Binning? Hitting the Silicon Lottery Jackpot », Techspot, 2020.

Jens GRÖGER, Ran LIU, Lutz STOBBE, Jan DRUSHKE, Nikolai RICHTER, « Green Cloud Computing.Lebenszyklusbasierte Datenerhebung zu Umweltwirkungen des Cloud Computing », Umwelt Bundesamt, 2021.

Anton SHILOV, « SK Hynix Details DDR5-6400 », Anandtech, 2019.

Jim HANDY, « 64-Layer 3D NAND Chips Revealed at ISSCC », The Memory Guy, 2017.

Eric MASANET et al., « Recalibrating global data center energy-use estimates », ScienceMag, 2020.

David MYTTON, « Extrapolation of data center energy estimates », David Mytton blog, 2021.

Ralph HINTEMANN, « Data centers 2018. Efficiency gains are not enough: Data center energy consumption continues to rise significantly - Cloud computing boosts growth », ResearchGate, 2020.

Carole-Jean WU, Udit GUPTA, « Most of computing’s carbon emissions are coming from manufacturing and infrastructure », Facebook tech article, 2021.